PRODUCTOS

PRODUCTOS

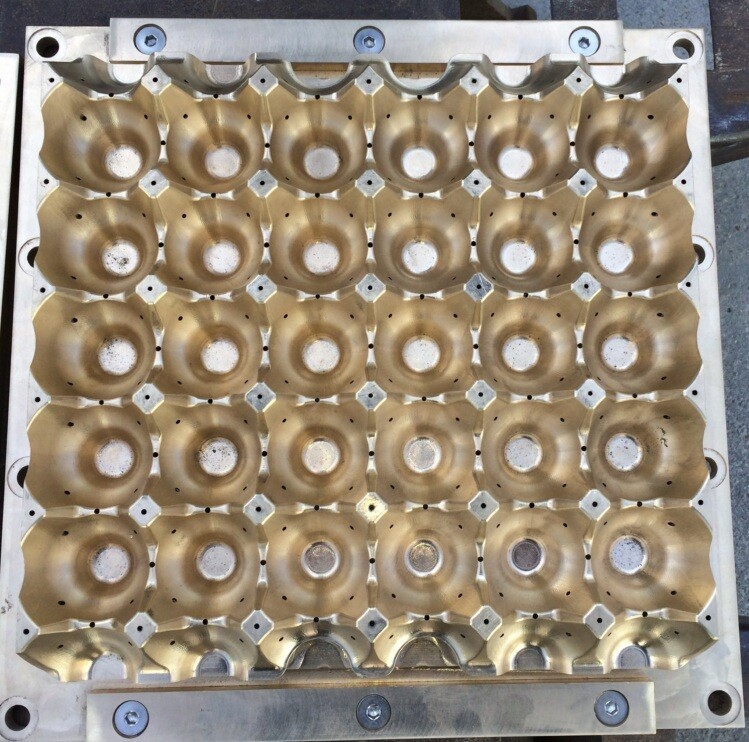

Moldes para productos moldeados de pulpa

Análisis del sistema de moldeo para productos moldeados de pulpa

1. Clasificación y función del moho

Según etapas del proceso

Matriz de moldeo: se utiliza para la conformación preliminar de la pieza en bruto de papel húmedo, el prototipo del producto se forma mediante un proceso de adsorción al vacío o moldeo por prensa, y el moldeo por adsorción debe combinarse con un molde de red para soportar la distribución de la fibra.

Molde de fraguado: El papel húmedo se calienta a presión (120-180 °C) para evaporar el agua y aumentar su resistencia. El molde debe estar equipado con orificios de drenaje y elementos calefactores.

Troquelado: recorte de la rebaba del borde del producto para garantizar que la apariencia del producto terminado sea regular, que se puede dividir en dos formas: corte plano y corte de anillo.

Dividido por método de moldeo

Matriz de moldeo por adsorción: contiene punzón, matriz, matriz de red y cámara de aire, y forma una estructura tridimensional por adsorción al vacío de suspensión de fibra, que es adecuada para formas geométricas complejas (como ejes de hilo y vasos de papel).

Matriz de moldeo a presión: similar a la matriz de plástico de caucho, se moldea directamente mediante presión mecánica, con alta eficiencia de producción pero precisión ligeramente menor.

2. Puntos clave del diseño del núcleo del molde

Estructura funcional

Diseño de cavidad y barra vertical: el rendimiento de amortiguación se mejora mediante una cavidad en forma de panal o corrugada, y la barra vertical mejora la rigidez local (como la parte que soporta la carga de un embalaje pesado).

Configuración del molde de malla: El molde de malla tejida de alambre de metal/plástico (diámetro del alambre de 0,15 mm) cubre la superficie del molde para garantizar una adsorción uniforme de la fibra y la filtración de agua.

Estructura tecnológica

Diseño de compensación de contracción: de acuerdo con la contracción por secado del papel húmedo en blanco (aproximadamente 10-15%), ajuste el tamaño de la matriz para evitar deformaciones y deformaciones de los productos terminados.

Estructura dividida: el molde complejo adopta componentes desmontables, lo que es conveniente para el mantenimiento y el reemplazo (como el molde de bandeja de fruta de múltiples cavidades).

3. Requisitos de materiales y fabricación

Material del molde

Molde de acero/aluminio: los requisitos de alta precisión (como el revestimiento de componentes electrónicos) utilizan acero, y los moldes para vajillas livianas utilizan aleación de aluminio para reducir costos.

Material de acero inoxidable: el molde de embalaje de calidad alimentaria debe cumplir con los estándares de higiene y la superficie debe pulirse para evitar la adhesión de fibras.

Estándar de fabricación

Control de precisión: el error de procesamiento del molde es ≤0,1 mm para garantizar la estabilidad dimensional de los productos terminados (como el sellado de bandejas médicas).

Tratamiento de superficie: cromado o pulverización de revestimiento antiadherente en piezas clave para prolongar la vida útil del molde (especialmente en escenas de producción de alta frecuencia).

4. Casos típicos de aplicación

matriz de moldeo por adsorción

Caso 1: El molde del soporte de enfriamiento de una computadora portátil de una determinada marca forma una estructura de panal a través de la adsorción al vacío, que tiene funciones tanto de amortiguación como de enfriamiento.

Caso 2: El molde para lonchera desechable degradable adopta un diseño dividido para lograr un desmoldeo rápido, con una producción diaria de 100.000 piezas.

Matriz de conformado a presión

Estuche: El molde de embalaje para piezas mecánicas pesadas puede soportar más de 50 kg de carga a través de una estructura de presurización multicapa, que cumple con los requisitos de resistencia a los golpes marinos.

5. Tendencia de desarrollo

Actualización inteligente: integra sensor de temperatura y humedad para monitorear el estado del molde y optimizar los parámetros de moldeo (como la presión de adsorción y el tiempo de secado) en tiempo real.

Aplicación de materiales compuestos: desarrollar matrices reforzadas con fibra de carbono para mejorar la durabilidad y reducir el consumo de energía (especialmente líneas de producción secundaria de alta frecuencia).

A través del diseño de precisión y la innovación de materiales, la matriz de moldeo de pulpa se ha convertido en la herramienta central para lograr una producción a gran escala de envases de protección ambiental, y su iteración técnica continuará promoviendo el desarrollo de productos de papel y plástico en la dirección de alta precisión y multifunción.

La búsqueda comienza aquí